12. Aluradnabe / Speedsterinstrumentenkasten / Klapptüren

Aluradnaben:

Nach einigen Erkundigungen, über das Einsetzen von Lagerschalen in Aluradnaben, kann ich nun davon berichten …..es gab einige, sich nicht immer deckende Vorschläge und ich habe hier die Anleitung zusammengefaßt:

Rein mit den Naben in den Backofen und bei 210°C (Umlufteinstellung) 1 Stunde aufheizen

Arbeitshandschuh und das unten abgebildete Werkzeug bereitlegen

Die Lager können im Eisfach vorgekühlt werden, ist aber nicht unbedingt nötig. Kältespray braucht man nur für den Fall, wenn die Lagerschalen nicht sofort reinfallen und von hinten wieder herausgeklopft werden müssen. Die Nuß und das Rohr sind zum Herunterdrücken der Schalen. Ist aber fast nicht nötig, denn sie fallen bei 210° heißen Naben in den Sitz. Selbst Lager- schalen mit Raumtemperatur fallen in den Sitz.

Man sollte allerdings die Lagerschalen außen mit Heißlagerfett einstreichen.

Wenn man die zweite Lagerschale einlegen will, muß man darauf achten, daß die erste Schale nicht wieder heraus fällt. Deswegen lege ich eine passende Nuß unter, die die Schale eingedrückt hält.

Die Naben nun bitte über Nacht langsam abkühlen lassen, damit sie sich nicht verziehen können…….bitte keine Schockabkühlung…Geduld…schon Morgen gehts weiter!

Jetzt geht es an das Einschlagen der Radbolzen. Dazu sind die unten abgebildeten Kantholzstücke bereitzulegen. In einem Stück ist eine tiefe Bohrung angebracht.

Die Bolzen werden nun einzeln eingeführt. Sie haben am Anfang eine Passung und dann erst die Verzahnung, die später ein Mitdrehen verhindert.

Einen kleinen Hammer habe ich auf den Bolzenrücken gelegt (Verlängerung) und dann mit einem Fäustel, den Bolzen eingeschlagen.

Jetzt die Lager gut einfetten

und in die Naben einlegen (Hinweis: Die Lager sind gepaart, d.h. Innenring mit Rollen und Außenschale, sind aufeinander eingeschliffen und dürfen nicht verwechselt werden!!!)

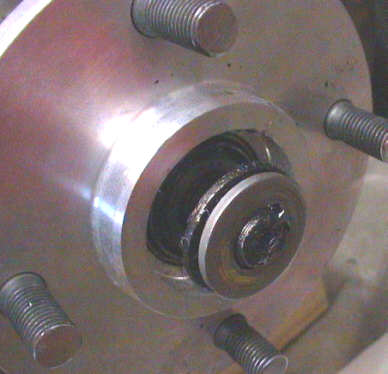

Vor das hintere Lager kommt noch der Simmerring, der leicht eingefettet, mit den Daumen eingedrückt werden kann.

Damit kann das Lager auch nicht mehr herausfallen

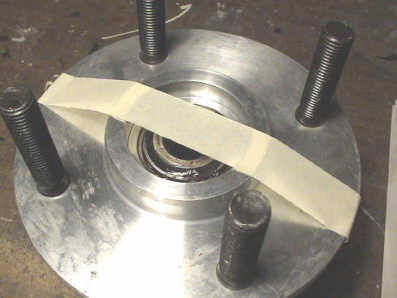

Beim vorderen Lage habe ich bis zur Endmontage ein Klebeband angebracht, damit auch da das Lager nicht versehendlich heraus fällt.

Zum Schluß noch Bilder von der Endmontage:

Der Lagerabstand in der Alunabe ist etwa 2mm kleiner, als der in den Originalnaben. Dadurch greift der Splint nicht mehr sicher in die Kronenmutter. Aus diesem Grund habe ich eine weitere U-Scheibe eingesetzt.

Der Fettdeckel mußte am Rand auch etwas angeschliffen werden, damit er in die Nabe paßt.

Jetzt zu den Gewichten:

Alte Nabe (mit Lagern): 2300g/Stück

Alunabe (mit Lagern): 1680g/Stück

Gesamt-Gewichtsersparnis: 1,24kg

18.03.2002: Der Bau des Speedsterkastens mit Klapptüren im Honigwabebauweise nimmt nun Formen an, so daß ich bald darüber berichten kann.

Am 27.03.2002 sind nun alle Bauteile in Honigwaben-Bauweise fertig geworden und konnten über die Feiertage montiert werden. Dabei kommen die Teile bereits in Wagenfarbe aus der Form. Um ein optimales Ergebnis zu erhalten, ist es aber notwendig, die Teile zu überschleifen (Körnung 1000) und wieder aufzupolieren. Das habe ich mir aber für später aufgehoben.

Um einen schönen Übergang an den vorderen/unteren Kanten des Kastens zu gewährleisten, kommt Spachtelmasse zum Einsatz. Diese ist mit Wagenfarbe eingefärbt, damit sie nicht so sehr ins Auge sticht.

Damit sie nicht am Wagen haftet, werden die entsprechenden Stellen mit Frischhaltefolie überspannt. Ein Holz sorgt, außen angebracht dafür, daß die Flucht zum Seitenteil stimmt.

Herausquellende Spachtel kann, nach dem Aushärten, abgeschliffen werden.

Sitzt der I-Kasten, können die Türen angepaßt werden. Mit Hilfe der unten abgebildeten Scharniere habe ich sie befestigt:

Bohrungen an Kasten:

Die hinteren Enden der Türen werden wieder mit Spachtel auf den Heckkasten gepaßt und als Scheuerschutz Klebefilz aufgebracht. Zur Arretierung der Türen verwende ich Befestigungsnippel, wie sie zum Aufknöpfen von Hauben auf Modellhubschraubern Verwendung finden. Diese schraube ich auf ein kleines Alublech und verklebe sie am Seven mit den Türen.

Als Gegenlager habe ich zuvor zwei Gummikabeltüllen eingesetzt (Conrad Elektronik)

Bilder von der Endmontage werden folgen……

Aber nun wieder ein Wort zu den Gewichten:

| Bauteil | alt | neu |

| Instrumentenkasten | 3220g | 1490g |

| Klapptüren (Paar) | 1600g | 630g |

| Scharniere | waren integriert | 600g |

| Innenverkleidung | Lack | 240g (Leder) |

| Gesamt | 4820g | 2960g |

Gewichtersparnis: 1,86kg (Ohne Lederverkleidung 2kg)

VACUUM-Technik

Zuerst werden alle Formen in Wagenfarbe lackiert.

Erste Schicht hier in den Türen, besteht aus einem dünnen (80g/qm) Glasgewebe.

Hierbei kommen nur hochwertige Epoxydharze zum Einsatz. Polyester ist schlechter verwendbar.

Nach ca. 1h dann eine Lage Kohlefaser 200g/qm.

Nach etwa wieder 1h kommt der Honigwabenzuschnitt (3mm) in die Form. An dessen Rand wird Abreißgeweben gelegt und alles in den Vacuumsack gesteckt. Eine angeschlossene Vacuumpumpe saugt die Luft ab, so daß der Umgebungsdruck, die Honigwabe gleichmäßig abdrückt. Die Pumpe bleibt 4h angeschaltet und alles härtet über Nacht aus.

Ausgepackt am nächsten Tag:

Nachdem die glatten Ränder angeschliffen wurden, wird eine passende Lage Lochfolie und Glasgewebe (80g) zugeschnitten und das Gewebe auf der Folie mit Harz getränkt (hier ist das Harz schwarz eingefärbt).

Diese Lage wird in die Form eingelegt und wieder mit Abreißgewebe abgedeckt.

Dann kommt alles in einen neuen Vacuumsack und muß wieder über Nacht aushärten.

Der Aufbau des I-Kastens ist in etwa der Selbe:

Nahansicht der Waben:

Verkleben der Waben:

Am nächsten Tag:

Hier werden die späteren Anbauteile angezeichnet, damit…………

die Waben an diesen Stellen ausgefüllt werden können. Dies ist notwendig, damit sich später die Wandung nicht von den Schrauben quetschen läßt!

Eine Abdeckschicht 80g Glas:

Abdecken mit Lochfolie

Abdecken mit Absaugfließ. Das dient zur Verteilung des Vacuums, über die ganze Fläche!

Und wieder eine Nacht im Vacuumsack!

An einem weiteren Tag werden die Anbauteile, wie z.B. Kastenrundung innen, Flansche rundum, laminiert und angesetzt.

Am darauffolgenden Tag kann alles endgültig entformt werden.

- <= zurück zu Super Seven

- ==============================

- 1. Beplankung/Motor/Ölwanne/Hinterachse

- 2. Karosserie

- 3. Heckdeckel/Steinschlagschutz/RS2000

- 4. Fortsetzung RS2000

- 5. Speedster-Instrumentenkasten / Motorschaden RS2000

- 6. Instrumentenkasten Fortsetzung

- 7. Ansaugsystem RS2000 / hintere Kotflügel

- 8. Speedsterscheibe

- 9. Unibalumbau Hinterachse

- 10. Windabweiser/Kotflügelhalter/Sitze/Ölwannenschutz

- 11. Gewicht / Bremsanlage / Überrollbügel

- 12. Aluradnabe / Speedsterinstrumentenkasten / Klapptüren

- 13. Aluradträger vorn /erste Semislicks

- 14. Gesamtgewicht / Scheinwerferhalter

- 15. Karosserie / Aktivkohlefilter / Rücklichter

- 16. Hitzeschutz / Fahrwerksbuchsen / Hinterachse

- 17. Lenkung / E-Tacho / Speedsterscheibe

- 18. Klappbarer Heckdeckel

- 19. Neuer Instumentenkasten mit Türen

- 20. Umbau auf C20LET

- 21. Luft / Wasser / Lenkung C20LET

- 22. Neue Fertigteile Karosserie / Speedster-Verdeck

- 23. Isoliermaßnahmen / Ent- und Belüftung

- 24. Rückleuchtengehäuse / Anlasser Überholung

- 25. Hebebühne / Turbolader Überholung

- 26. Felgenfarbe / Kühlerthermostat

- 27. Fußraum Isolierung und Belüftung / Verstärktes Typ9 Getriebe

- 28. Radaufhängung / Sitzpolster / LED-Licht / Isolierung

- 29. Zahnriemen/Wasserpumpe

Copyright © 2020 CR Modelltechnik